Los KPI´s (Key Performance Indicators, por sus siglas en ingles) o indicadores de rendimiento no son otra cosa que lo que la empresa desea medir y mejorar, o lo que le ha dado más problema en el último año o semestre en las áreas productivas dependiendo de la necesidad que tenga la empresa.

Existen diferentes cosas que medir pero para saber que es de lo que se quiere, hay que organizar los temas, la mejor manera es realizando un arbol de KPI´s, como ejemplo práctico y en base a mi experiencia estos son los que se manejan:

Q-Quality (Calidad)

C-Cost (Costo)

D- Deliveries (Entregas al cliente)

P - Personal

Así mismo, estos 4 conceptos básicos deben ser subdivididos en categorias más ala alcance del personal que los maneja, es decir, estos 4 son de caracter mandatorio para la empresa, entendible y manejable para un gerente de planta o a niveles de jefaturas, pero a niveles intermedios y obviamente a niveles operarios no manejarán conceptos de costos como tal es por eso que hay que escalar los KPI´s de algo sencillo que se pueda manejar a nivel planta para con estos poder alimentar los conceptos a nivel gerencial. en la siguiente imágen podemos ver un ejemplo de estos de manera muy sencilla:

Estos indicadores deberan ser graficados y presentados en las juntas que se realicen, en conjunto con las acciones correctivas y preventivas en el caso de que alguno de ellos fuera insatisfactorio contra los objetivos establecidos.

Una manera práctica de realizar esto es fente a un tablero en el cual se puedan mostrar las gráficas de cada uno de estos KPI.

Una buena práctica para realizar juntas son los TOP 5 que son juntas que duran 5 minutos aproximadamente al inicio de labores para informar en el avance de cada uno de estos indicadores, si estos estuvieron dentro del objetivo y si no fueron satisfactorios cuales son las acciones que se deben tomar para poder alcanzarlo.

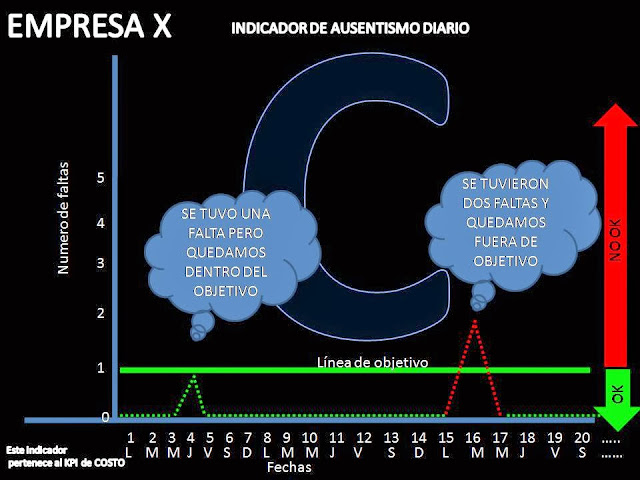

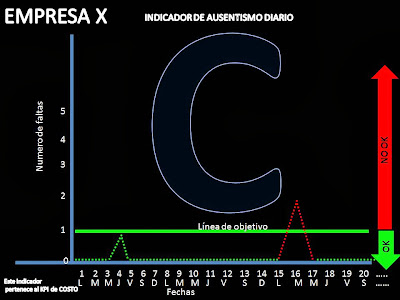

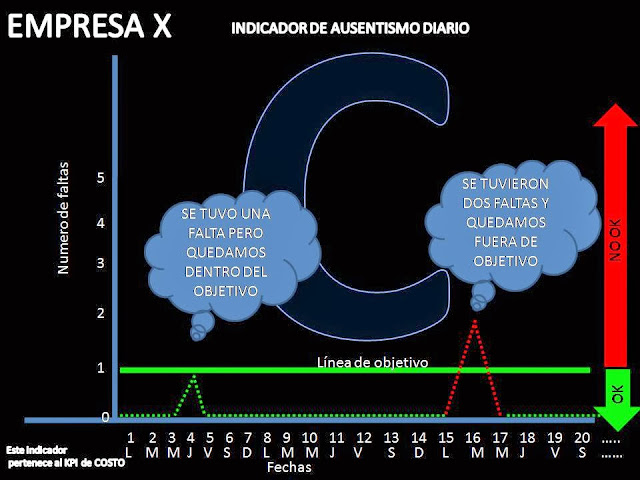

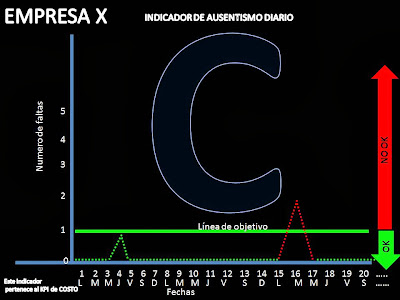

Estos indicadores como ya he mencionado deben tener un objetivo o target el cual debe ser alcanzables, medibles, escalables y coherentes de acuerdo a las necesidades de cada empresa y cada equipo de trabajo, por ejemplo en una empresa que tiene 2000 trabajadores el objetivo de ausentismo es no rebasar el 2% de personas que faltan a laborar , el objetivo es razonable debido a que el 2% de ese tamaño de plantilla es de 40 personas en total, sin embargo en una linea de producción que tiene 8 personas el 2% corresponderia a 0.16 de persona lo cual no es coherente, no es alcanzable ni medible y por obvias razones no está escalado la necesidad de la línea de producción. lo más conveniente es escalar el objetivo al número de inasistencias que tenemos permitidas en una línea, es decir si en la línea de producción podemos permitir que falte una persona para poder llegar al objetivo de producción del día esto lo tendremos que plasmar en nuestro indicador de una manera sencilla poniendo como objetivo 1 falta al día, a la semana o al mes dependiendo de nuestra necesidad. veamos el siguiente ejemplo:

Por que digo que el ausentismo pertenece al KPI de Costos, por que dependiendo de nuestra necesidad, hay veces que tenemos la plantilla justa para una línea de producción y generalmente lo que se hace es completar la línea con personal de alguna otra área la cual no tiene el entrenamiento adecuado para realizar el trabajo y corremos el riesgo de generar SCRAP el cual generaría un costo, o en su caso tendríamos que pagar tiempo extra a otra persona de otro turno de la msma línea que sepa el trabajo para reemplazar a la que faltó a laborar ese día, ademas afectaría la productividad de la línea con el riesgo de no alcanzar el objetivo de producción afectando el KPI de Entregas.

En las siguientes gráficas explicaré como podemos construir los indicadores de acuerdo a la información que necesitemos saber, ya que este tipo de tableros son parte de la Fábrica visual, en la cual todo el personal puede ver la información de la planta o de las líneas de producción, ver los resultados obtenidos día con día sobre la producción y en base a esta información tomar acciones, planes de mejora, decisiones y sobre todo cual es el rendimiento de nuestro trabajo.

Iniciaremos con los tipos de objetivos que se utilizan con más frecuencia en algunas empresas, estos pueden ser horizontales, escalable o smart.

Este es un ejemplo de un indicador de forma horizontal, en el podemos observar que la línea del objetivo, es de manera horizontal, en este caso en la línea de producción se puede permitir una falta por día, eso puede ser por que tienen alguien que cubre los ausentismos comoen algunas empresas asignan un líder de línea quien tiene como una de sus funciones cubrir los puestos donde hay ausentismo o permisos, los que van al sanitario e incluso para aumentar la capacidad de la línea (N+1) en caso necesario este líder de línea está capacitado en todos los procesos de la línea (polivalente) y es capaz de coordinar el trabajo en la línea, además es el responsable de dar entrenamiento a los demás integrantes del equipo de trabajo, o en algunas empresas utilizan una persona que está entrenada en la mayoría de los procesos (por lo general el de mayor experiencia en las líneas) el cual puede ser multivalente en la planta, es decir ya ha trabajdo en las diferentes líneas de producción de la planta y será capaz de cubrir ausentismos en diversas áreas en las que ha sido capacitado. Pero este tema de la polivalencia será retomado en otra entrada de este blog.

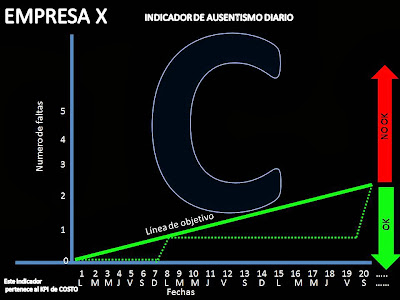

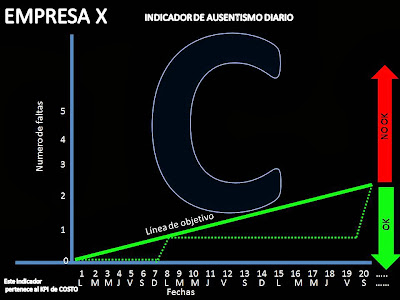

El siguiente gráfico muestra un tipo de objetivo de forma escalada, retomando el ejemplo el indicador de ausentismo, nosotros deseamos que en un mes solo tengamos 2 faltas en la línea de producción, no podríamos poner la línea del objetivo de forma horizontal, en el número 2 ya que ahí estariamos permitiendo 2 faltas pero por día, la línea se deberá colocar en forma diagonal indicando al término del mes o del tiempo que deseemos esas 2 faltas, como podemos observar en el gráfico, del día 1 al día 7 no podemos tener faltas en el área el día 8 si alguien falta, quedamos dentro del objetivo, pero de ahí hasta el día 20 podría faltar otra persona sin afectar el indicador , aunque se ve complicado poder controlar que día le permitimos al personal faltar, lo que algunas empresas han hecho es crear sistemas de sanciones, aparte de los descuentos en el pago del día, algunos de ellos son sancionarlos con un día más, el cual será programado por la gente de producción en conjunto con recursos humanos y que no afecte tanto la productividad, y que sea entre semana para que no coincida con los fines de semana osea que no sea en vienes ni lunes, otro es la reposición del día en un día no laborable o cubrir un turno más para cubrir algunas vacaciones, incluso en una empresa en la que laboré, al día siguiente de que la persona faltaba se realizaba una entrevista de retorno escrita por parte del supervisor, exponiendo los motivos de la falta, y entregando este reporte al área de RH para colocarlo en el expediente de la persona y agregarlo a una base de datos la cual indica el número de faltas que tenía cada persona y a la segunda falta por un periodo de tiempo a la persona se le hacía firmar una carta precautoria con el aviso de que a la siguiente falta sería dado de baja obviamente faltas que no fueran justificadas, y de esta manera disminuyeron el número de casos de ausentismo en esta planta.

Otra de las cosas que podemos observar es que al graficar, la línea punteada no regresa a cero, esto es por que si ya tuvimos una falta en el mes el día 8, este queda acumulado hasta la siguiente falta que se observa hasta el día 20.

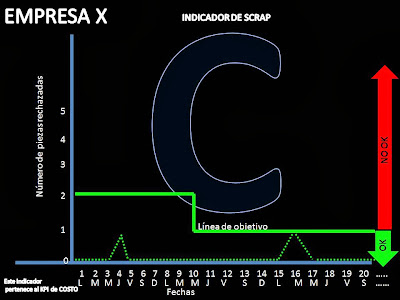

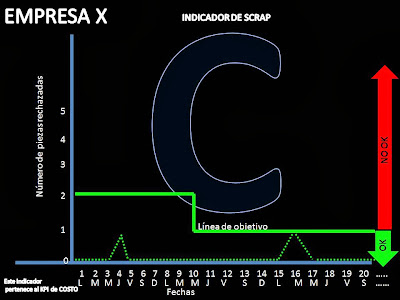

El siguiente tipo de objetivo es el SMART, esto quiere decir que cuando tenemos un indicador bajo control durante un periodo de tiempo cumpliendo el objetivo, podemos disminuir o aumentar dependiendo del caso el objetivo que tenemos, por ejemplo si el objetivo de producción es de 100 piezas en un turno y en un periodo de 3 meses lo cumplimos sin ningún problema o realizamos una mejora en la línea para aumentar la capacidad y ahora producimos 120 piezas diarias, podemos ahora aumentar el objetivo pero siempre para mejorar, o en el caso del gráfico siguiente, tenemos que el objetivo de scrap era no tener mas de 2 piezas rechazadas por un periodo determinado, pero en meses anteriores observamos que no sobrepasamos 1 pieza entonces en este momento podemos disminuir el objetivo a 1 pieza rechazada como lo podemos observar en el gráfico.

En los graficos mostrados, podemos observar los colores que más se utilizan en las empresas, el ROJO que por lo general indica que algo está mal ya que es un color que salta más a la vista y el VERDE que indica que las cosas están bien, de esta manera podemos identificar los errores o cuando algo anda mal. Otro color que generalmente es muy utilizado es el AMARILLO, el cual indica precaución o cuando estamos por pasar de lo bueno a lo malo, relacionemos esto con las luces de los cemaforos el color rojo es mandatorio y nos indica que debemos permanecer detenidos para no causar un accidente vial, la luz ambar o amarilla indica precaución y nos avisa que debemos reducir la velocidad por que se pondrá el alto y posiblemente alguien cruzará y no causar un accidente, y la luz verde nos indica que podemos pasar libremente y sin problema alguno la calle, es por eso que algunas empresas han tomado este código de colores para señalar algunas cosas, un ejemplo a nivel producción es el siguiente, los inspectores de calidad, líderes de línea o supervisores de producción tienen el objetivo de producir piezas con calidad osea piezas buenas, y en las áreas colocan etiquetas verdes a los productos o señalan los contenedores de material terminado en el piso con color verde, inclusive los mismos contendores son de color verde indicando que el material es de buena o excelente calidad, sin embargo, cuando hay alguna pieza de scrap, lo que se hace es colocarla en un contenedor rojo para despues desecharla, cuando surge alguna pieza que no cumple con la calidad requerida pero puede ser recuperable por medio de algún retrabajo o reproceso se coloca en un contenedor amarillo para despues realizar el retrabajo o reproceso e introducrila posteriormente al lote de producción que se esta fabricando.

Algo que debemos considerar al realizar los gráficos de nuestros indicadores, es el tener un historial del comportamiento de nuestra línea, esto se puede hacer archivando los indicadores de meses anteriores en alguna carpeta destinada a esto para futuras consultas, aunque es más recomendable y práctico hacer un resumen de los meses anteriores en el indicador actual, como lo muestra el gráfico siguiente:

En el podemos observar que la escala del lado izquierdo es diferente a la que utilizamos del lado derecho , la del lado derecho va de uno en uno y la escala del lado izquierdo se debe maximizar ya que al final del mes podemos tener 20 faltas como máximo, y el objetivo del lado izquierdo esta indicado en el número 20, de este modo podemos graficar el resumen de los periodos anteriores que deseamos medir, para poder saber cual es el rendimiento y comportamiento del personal de producción y poder definir si bajamos o aumentamos el objetivo una vez que tengamos controlado este indicador.

En resumen, básicamente este tema de los indicadores de rendimiento o KPI´s aplicados a una planta productiva son una parte fundamental del control de la producción, en la que todos podemos saber cuales han sido los resultados que hemos obtenidos y donde tenemos que realizar acciones para mejorar.